Simulação CFD de bomba com o modelo de cavitação e sedimento

- abdulla181

- 21 de dez. de 2023

- 5 min de leitura

Atualizado: 18 de nov.

Índice :

1. Introdução

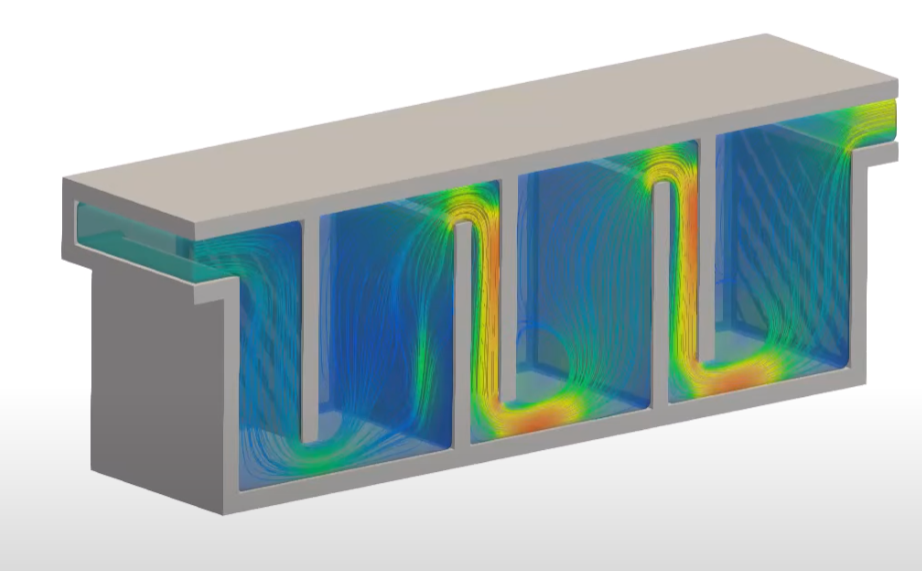

No âmbito da dinâmica dos fluidos, as simulações de Dinâmica dos Fluidos Computacional (CFD) têm se tornado ferramentas indispensáveis para otimizar o desempenho e o design de bombas. O FLOW-3D HYDRO destaca-se como uma solução de software robusta, proporcionando aos engenheiros uma plataforma avançada para explorar as complexidades do comportamento das bombas. Através do FLOW-3D HYDRO, utiliza-se um componente de geometria de Ventilador/Impulsor para simular os efeitos de ventiladores ou impulsores, sem a necessidade de modelar explicitamente as lâminas finas em movimento rápido. Este componente de Ventilador/Impulsor é considerado um elemento fantasma, caracterizado por permitir o fluxo do fluido sem criar bloqueios ou resistências. Destaca-se ainda a flexibilidade desta ferramenta, que possibilita a presença de múltiplos componentes de Ventilador/Impulsor em uma única simulação, cada um com suas propriedades específicas. Com base nessas capacidades do FLOW-3D HYDRO, torna-se evidente que esta ferramenta é fundamental para aprimorar a eficiência das bombas, reduzir custos e assegurar um desempenho ótimo em diversas condições operacionais.

Neste contexto, a presente investigação visa destacar de forma prática a diferença entre duas simulações de uma bomba, considerando dois casos distintos: um com geometria real e outro com geometria fantasma. Além disso, serão incorporados modelos de sedimentação e cavitação para uma análise mais abrangente e precisa.

2. Descrição da Análise

Nesta simulação, duas formas de geometria de bombas foram investigadas e comparadas. No primeiro cenário, a geometria real do rotor considerou, enquanto no segundo caso, a análise envolveu a geometria numérica do rotor, utilizando um componente fantasma.

Utilizando o componente phantom, todos os parâmetros da bomba foram devidamente atribuídos ao componente cilíndrico que desempenhará a função da bomba. Essas ferramentas possibilitam uma simulação CFD mais eficiente em comparação com o cenário envolvendo um rotor real sob as mesmas condições operacionais.

3. Condições de Contorno

◻ Condições da Análise:

- Entrada: vazão em volume de 0,1 m³/s

- Saída: Saída de pressão ajustada para 330 kPa

- Paredes da Carcaça da Bomba: Limites de parede com condição de não deslizamento.

- Paredes do Impulsor: Limites de parede móvel com velocidade angular especificada de 40 rad/s.

* Para o caso do componente phantom, a seguir estão especificadas as condições de contorno do objeto da bomba.

4. Resultados e discussão

A comparação entre os casos real e phantom foi detalhada nos vídeos abaixo, onde se destaca a variação de pressão e velocidade no plano central da bomba.

Para aprimorar a precisão da comparação, a velocidade média na saída para ambos os casos foi representada na figura abaixo. Nota-se que os casos phantom exibem valores de velocidade mais estáveis em comparação com a curva dos casos reais. Essa discrepância é atribuída à diferença de pressão gerada pelo rotor real.

Além disso, foi apresentada a variação da energia cinética do fluido, uma variável crucial para esse tipo de simulações.

Conclui-se que os resultados do caso phantom são praticamente idênticos aos do caso com rotor real. Contudo, o foco principal reside na duração da simulação, em que o caso com rotor real demandou 1 hora e 15 minutos, enquanto o caso do componente phantom foi concluído em 30 minutos. Isso possibilita a investigação de diversos cenários de condições de contorno em menos tempo, mantendo a mesma precisão.

5. Adição do Modelo de Sedimentos

A operação eficiente de sistemas de bombeamento em diversas aplicações industriais e ambientais é fundamental para manter um desempenho ótimo. Um desafio significativo nessas operações é a presença de sedimentos, como partículas de areia, que podem resultar em redução da eficiência da bomba e aumento do desgaste. Para abordar essa questão, são empregadas técnicas avançadas de simulação, visando modelar a interação entre as bombas e os sedimentos, proporcionando uma compreensão abrangente do comportamento do sistema.

Este estudo concentra-se na simulação de uma bomba equipada com um modelo de sedimento, com ênfase em uma entrada composta por partículas de areia com um diâmetro de 0,2 mm e uma concentração na entrada de 265 kg/m³. A escolha desse tamanho específico de sedimento e da concentração mencionada é crucial, pois reflete um cenário comum em diversas aplicações do mundo real, que vão desde estações de tratamento de água até operações de mineração. A simulação tem como objetivo fornecer insights detalhados sobre a dinâmica das interações entre a bomba e os sedimentos, contribuindo para o desenvolvimento de estratégias eficazes na mitigação de problemas potenciais associados ao transporte de sedimentos.

6. Adição do Modelo de Cavitação

No domínio da dinâmica dos fluidos, onde a precisão e eficiência são cruciais, o intrigante fenômeno da cavitação surge como uma consideração vital, especialmente na operação de bombas. Como dispositivos indispensáveis em diversas aplicações industriais, comerciais e residenciais, as bombas desempenham um papel fundamental na transferência contínua de fluidos. Contudo, a aparentemente simples tarefa de bombear líquidos pode resultar em um problema complexo e muitas vezes negligenciado: a cavitação.

A cavitação é um fenômeno fascinante, porém desafiador, que ocorre quando a pressão local de um líquido diminui abaixo de sua pressão de vapor, levando à formação e subsequente colapso de bolhas de vapor dentro do fluido. Esse processo cíclico gera ondas de choque intensas, resultando em erosão, ruído e possíveis danos aos componentes da bomba. Dado que as consequências da cavitação podem impactar significativamente o desempenho e a durabilidade das bombas, uma compreensão abrangente desse fenômeno torna-se imperativa para engenheiros, pesquisadores e profissionais do setor.

O fluxo no interior da bomba é tratado como incompressível e turbulento. A condição de entrada foi estabelecida com uma taxa de fluxo volumétrico constante de 0,1 m³/s. Um modelo empírico ativo de cavitação foi aplicado, com a pressão de cavitação fixada em 25 kPa. Na saída, a pressão hidráulica foi definida como condição de contorno, estabelecendo-a em 330 kPa.

Comentários